« بازگشت به فهرست مقالات

تست غیرمخرب ادیکارنت و جایگاه آن در صنعت خودروسازی

(خلاصه مقاله اینجا آورده شده و اصل مطلب در شماره هفت نشریه قابل دسترسی است.)

تنظیم: واحد تحقیق و توسعه شرکت ایرانیانهیبرید

Email: research@iranianhybrid.ir

اهمیت کنترل کیفیت در صنایع خودروسازی بیشتر زمانی قابل درک است که اخبار ناشی از تصادف خودرو در اثر نقص موجود در قطعات خودرو منتشر میشود و به دلیل عدم توجه به بحث مهم کنترل کیفیت صدمات جانی زیادی را وارد میکند. برای جلوگیری از چنین پدیدههایی به شدت توصیه میشود صنایع خودروسازی به تست 100 درصدی محصولات خود روی بیاورند که این به معنای استفاده از تستهای غیرمخرب است. تست غیرمخرب نوعی از آزمون است که مواد آزمایششده در فرآیند تست از بین نمیروند و کارایی یک قطعه بدون تغییر یا از بین رفتن خواص آن، مورد بررسی قرار میگیرد. زیرا هر تغییر بر روی قطعه، حتی بسیار کوچک، ممکن است تغییرات چشمگیری در عملکرد آن قطعه ایجاد کند.

روشهای متنوعی برای تستهای غیرمخرب تعریف شده است که هر کدام با توجه به موضوع مورد نظر برای بازرسی انتخاب میگردند. این روشها عبارتند از مایع نافذ (PT)، ذرات مغناطیس (MT)، رادیوگرافی (RT)، آلتراسونیک (UT)، ادیکارنت (ET) و غیره که در این مقاله به بررسی تست ادیکارنت و کاربردهای آن پرداخته میشود.

مبانی بازرسی تست ادیکارنت

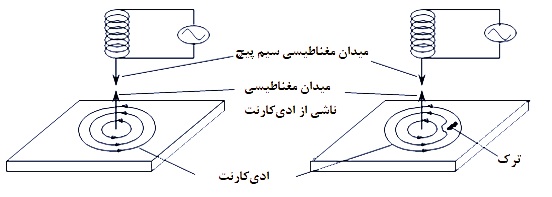

تست ادیکارنت از جمله روشهای متعدد آزمونهای غیرمخرب (NDT) است که از اصول الکترومغناطیس به عنوان مبنای آزمون هدایت استفاده میکند. اساس این روش بر این است که هنگامی که یک سیمپیچ حامل جریان متناوب، نزدیک ماده رسانا قرار داده شود، جریانهای گردابی (Eddy Current) در آن ماده القا کرده که باعث ایجاد میدان مغناطیسی ثانویهای در خلاف جهت میدان اولیه در اطراف سیمپیچ خواهد شد (شکل 1). تاثیر متقابل بین میدانها موجب ایجاد یک نیروی ضد محرکه الکتریکی در سیمپیچ شده و در نتیجه سبب تغییر مقدار مقاومت ظاهری سیمپیچ خواهد شد. اگر ماده از نظر ابعاد و ترکیب شیمیایی یکنواخت باشد، مقدار مقاومت ظاهری سیمپیچ در کلیه نقاط سطح قطعه یکسان خواهد بود، (البته به غیر از تغییر اندکی که نزدیک لبههای نمونه مشاهده میشود). اما در صورتی که در ماده هر گونه ناپیوستگی وجود داشته باشد، همانطور که در شکل 1مشاهده میشود توزیع و مقدار جریانهای گردابی مجاور آن تغییر میکند و در نتیجه کاهشی در میدان مغناطیسی ناشی از جریانهای گردابی به وجود میآید و در نهایت مقدار مقاومت ظاهری سیمپیچ کاوشگر (سنسور) تغییر خواهد کرد. این ناپیوستگیها بر روی پارامترهای «رسانایی الکتریکی» و «نفوذپذیری مغناطیسی» قطعه فلزی اثرگذار است که با تحلیل این پارامترها و تغییرات آنها میتوان در مورد کیفیت و شرایط قطعه مورد آزمون نتیجهگیری کرد.

|

|

شکل 1 تغییر مسیر ادیکارنت در اثر پدیدار شدن عیب |

1. اندازهگیری رسانایی الکتریکی،

2. تشخیص محل ترکها، خوردگی، درزها، لبگيها و آخالها،

3. تشخیص اندازه دانهها، شرایط عملیات حرارتی و سختیسنجی سطح و زیر سطح قطعه،

4. اندازهگیری عمق لایه سختکاری شده،

5. تفکیک فلزات غیر مشابه و آشکار نمودن تفاوت بین ترکیبها و ریزساختارها،

6. اندازهگیری ضخامت پوشش غیر رسانا بر روی فلز (مانند پوشش رنگ) و نیز اندازهگیری ضخامت پوشش غیر مغناطیسی بر روی یک فلز مغناطیسی (مانند پوشش گالوانیزه روی ورق آهن)،

7. کنترل ابعادی.

با توجه به دستهبندی ذکرشده، از این روش آزمون در صنایع مختلف استفاده وسیعی میگردد که عبارتند از:

1. صنایع خودروسازی با هدف کنترل کیفیت قطعات تولیدی،

2. صنایع نفت، گاز و پتروشیمی و همچنین صنایع نیروگاهی به منظور پایش وضعیت تجهیزات،

3. صنایع هواپیمایی جهت تخمین عمر باقیمانده قطعات و سازهها،

4. صنایع تولید فلزات فولادی و غیر فولادی برای درجهبندی کیفیت سطح، تعیین گرید محصول و کنترل ابعادی مقاطع تولیدی،

5. صنایع تولید لوله و پروفیل با هدف کنترل درز جوش ERW و نیز کنترل ابعادی،

6. و بسیاری صنایع دیگر.

کلیه بازرسیها به دو روش آنلاین (حین تولید) و آفلاین (پس از تولید) قابل انجام است و نتایج این اندازهگیریها از مقایسه قطعات مورد آزمون با نمونههای شاهد سالم و معیوب شناسنامهدار که مطابق با استانداردهای محصولات تعیین شده است حاصل میشود که به صورت گرافیکی در صفحه نمایش و به صورت دیجیتال از طریق نمایش اعداد کمی ارائه میگردد.

جایگاه تست ادیکارنت در صنایع خودروسازی

تست به روش ادیکارنت در صنایع خودروسازی جایگاه ویژهای دارد. این آزمون با سرعت بسیار بالا و کنترل صد در صد قطعات ایمنی و فوق ایمنی خودرو استفاده میگردد. کنترل مواد خام اولیه، بررسی میزان عمق لایه سختکاری شده، کنترل فرایند عملیات حرارتی، کنترل فرایند ریختهگری و انجماد و نیز ترکیابی قطعات تولیدی از جمله کاربردهای تست ادیکارنت است. برخی از قطعاتی که به روش ادیکارنت بازرسی میگردند در جدول زیر آورده شدهاند.

ادامه مطلب...